Koncepcja projektowa samochodowego urządzenia kontrolnego --- Modelowanie 2 oraz pozycjonowanie i mocowanie

Koncepcja projektowa samochodowego urządzenia kontrolnego

--- Modelowanie 2 oraz pozycjonowanie i mocowanie

Projektowanie i modelowanie szablonów przekrojów

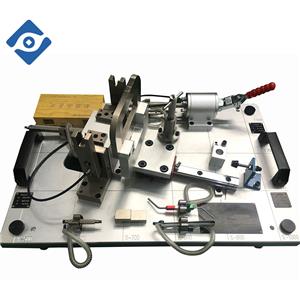

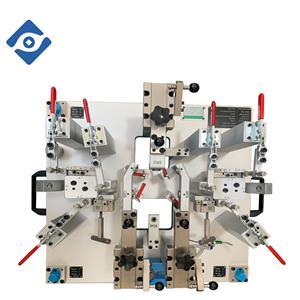

Sprawdzanie kluczowego profilu powierzchni części jest zwykle realizowane za pomocą szablonu przekroju. Szablon przekroju urządzenia sprawdzającego jest podzielony na dwa typy: obrotowy i wtykowy. Gdy rozpiętość szablonu przekroju przekracza 300 mm, aby zapewnić dokładność sprawdzania w kierunku pionowym, zwykle projektuje się go jako wtykowy. Sprawdzanie korpusu osprzętu wykrywa wewnętrzną powierzchnię części, a szablon sekcji rozciąga się na zewnętrzną powierzchnię części, aby sprawdzić zewnętrzną powierzchnię sekcji klucza. Ogólnie rzecz biorąc, powierzchnia robocza znajduje się 2-3 mm od zewnętrznej powierzchni części. Metoda modelowania jest podobna do sprawdzania korpusu oprawy. Materiał korpusu płyty szablonu przekroju to zazwyczaj stal lub aluminium, a część powierzchni roboczej może być wykonana z aluminium lub żywicy. Szablon przekroju o złożonym kształcie będzie przeszkadzał podczas obracania lub wstawiania i można go podzielić na sekcje w rzeczywistym projekcie.

Jeśli zostanie ustawiony jako szablon przekroju wtykowego, będzie kolidował z kołkiem ustalającym części; jeśli jest ustawiony jako pojedynczy typ obrotowy, ze względu na wielokrotne składanie samej części, będzie kolidował z korpusem osprzętu lub częścią, dlatego jest zaprojektowany jako dwa niezależne szablony sekcji obrotowej i może spełniać wymagania kompleksowego sprawdzania .

Pozycjonowanie i mocowanie części

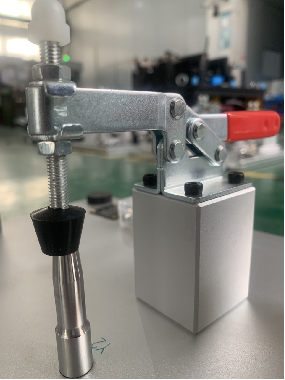

Prawidłowe i rozsądne rozmieszczenie części jest podstawą dokładnego pomiaru. Metoda pozycjonowania osłony korpusu na uchwycie kontrolnym polega głównie na umieszczeniu otworu i zaciśnięciu pozycjonowania lub zaciśnięciu magnesem trwałym. W związku z szerokim zastosowaniem osprzętu kontrolnego w produkcji nadwozi samochodowych, dociski ruchome typu dźwigniowego i magnesy trwałe są dostępne w szeregu części, a dociski ruchome są również wyposażone we wsporniki różnych typów i rozmiarów. Większość części osłony nadwozia posiada główne i pomocnicze otwory pozycjonujące. Główny kołek pozycjonujący to zazwyczaj kołek cylindryczny (otwór okrągły) lub kołek rombowy (otwór w talii), aby ograniczyć stopnie swobody w kierunkach XY; pomocniczy kołek pozycjonujący jest kołkiem stożkowym lub kołkiem rombowym. Sworzeń służy do ograniczenia stopni swobody w czterech kierunkach ZXYZ. Projektując osprzęt sprawdzający, wybij otwory w otworach pozycjonujących na korpusie osprzętu (w zależności od umieszczenia tulejek sworznia pozycjonującego) i podaj współrzędne korpusu otworów pozycjonujących. Jednocześnie podkładki pozycjonujące i ruchome zaciski powinny być rozmieszczone w miejscach charakteryzujących się dobrą sztywnością i rozsądnym rozmieszczeniem części, aby zapewnić pewne ustawienie części. Podczas projektowania należy zminimalizować ilość punktów mocowania, aby obejma ruchoma nie kolidowała z innymi elementami podczas pracy. A biorąc pod uwagę wygodę obsługi pracownika, na koniec podaj współrzędne ciała środka górnej powierzchni podkładki pozycjonującej.